Da 0 a 100: produzione di mascherine in Svizzera

Un consorzio di ricerca, sanità e industria che opera in tutta la Svizzera sta sviluppando progetti innovativi di mascherine in grado di proteggere efficacemente contro i virus e tecnologie per il riutilizzo di materiali di protezione, da impiegare per il Covid-19, ma anche in future pandemie.

Diario

«La carenza di mascherine ci ha messi a dura prova»

Prof. Dr. René Rossi

responsabile del laboratorio dell’Empa per lo sviluppo di tessuti intelligenti

18. Marzo 2020

L’Ospedale cantonale di Winterthur e l’Ospedale universitario di Zurigo si rivolgono all’EPFL e all’Empa: comunicano che la scorta di mascherine si sta esaurendo. Vogliono sapere se c’è modo di riutilizzare le mascherine chirurgiche.

Anche le due associazioni dell’industria tessile Swissmem e Swiss Textiles chiedono il sostegno dell’Empa: riferiscono di essere state incaricate dallo stato maggiore di crisi della Confederazione di avviare una produzione di mascherine in Svizzera.

24. Marzo 2020

Ieri abbiamo parlato con Innosuisse di un possibile sostegno. Denominiamo il progetto ReMask – abbreviazione che sta per «reusable mask», ricalcando uno degli obiettivi di riutilizzo delle mascherine. Oggi ci siamo riuniti per la prima volta come team di ReMask – con 15 singoli istituti, epidemiologi e ospedali.

Ecco cosa emerge dall’analisi: i tipi di mascherine ampiamente utilizzati fino ad oggi, FFP e la mascherina chirurgica, sono solo parzialmente indicati per l’uso quotidiano, e le mascherine in tessuto semplice, le cosiddette maschere DIY, forniscono una protezione insufficiente. Elaboreremo un catalogo di criteri che specifichi quali devono essere le proprietà di una mascherina DIY.

3. Aprile 2020

Le domande pressanti per la carenza di mascherine ci mettono a dura prova! Lavoro all’Empa da più di 25 anni, non avevo mai visto delle giornate così intense di lavoro. Ieri abbiamo svolto in ospedale i primi test della mascherina. Allo stesso tempo c’è anche molto lavoro amministrativo. Oggi il team di ReMask è entrato ufficialmente nel gruppo di esperti della Swiss National Covid-19 Science Task Force. E abbiamo presentato il nostro progetto a Innosuisse.

28. Aprile 2020

Pochi giorni fa, la Science Task Force ha pubblicato la lettera di policy «Community Masks Specifications and Recommendations». Il team di ReMask ha elaborato queste raccomandazioni sulla qualità delle mascherine tessili nel giro di una sola settimana. E oggi abbiamo completato la richiesta a Innosuisse, concentrandoci su una strategia a lungo termine per la produzione di mascherine in Svizzera.

8. Maggio 2020

Il primo tipo di mascherina dei nostri partner industriali, le aziende tessili Forster Rohner AG e Schoeller Textil AG con sede nella Svizzera orientale, soddisfa i requisiti della Science Task Force. La produzione di mascherine DIY lavabili in Svizzera può prendere il via!

2. Giugno 2020

Dopo l’accettazione di Innosuisse del 13 maggio del progetto da noi presentato, è la prima volta che ci ritroviamo come team ReMask di nuova costituzione: ne fanno ora ufficialmente parte le associazioni Swiss Textiles e Swissmem e 41 partner industriali.

20. Agosto 2020

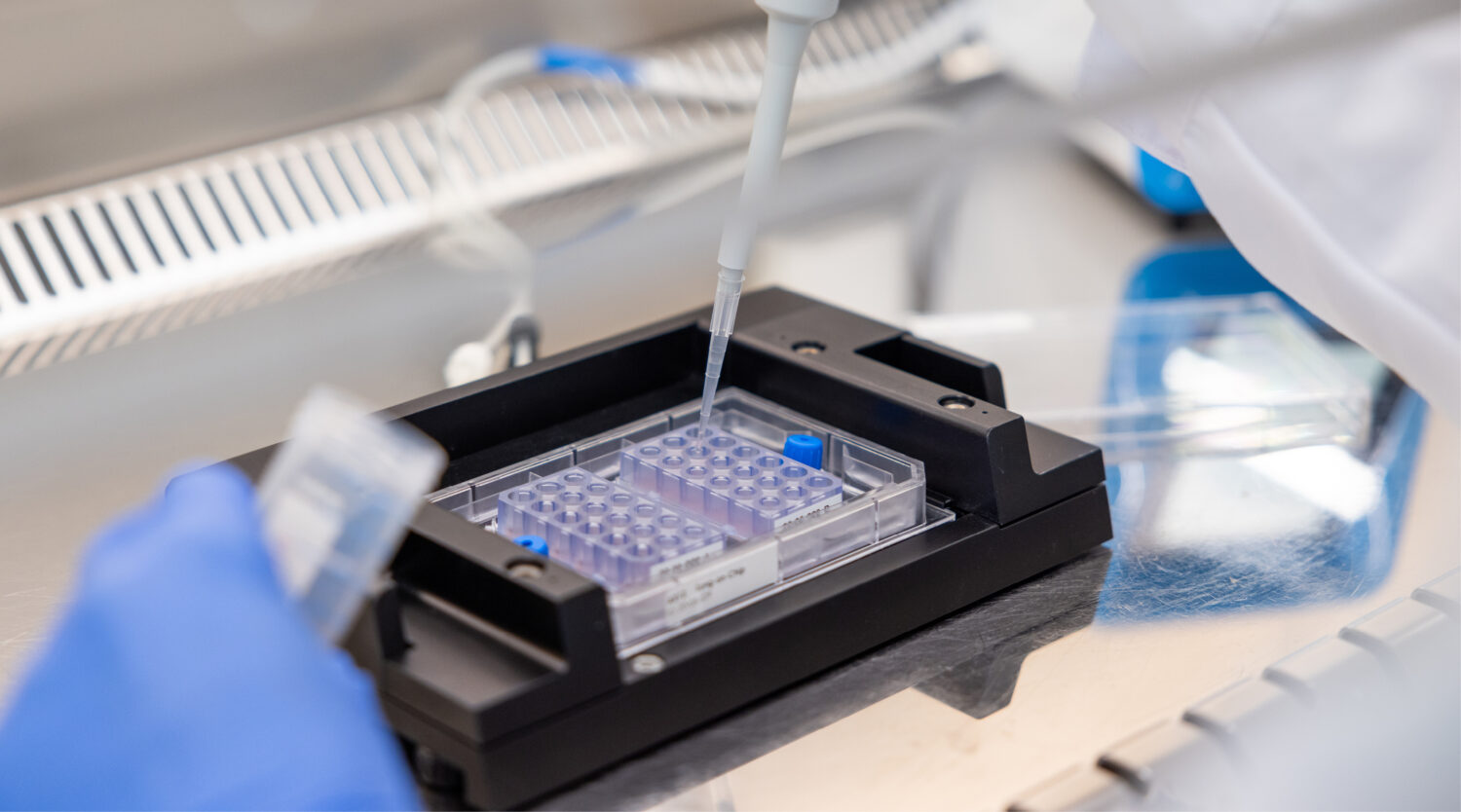

Insieme alla società di test e certificazione Testex, l’Empa ha sviluppato un metodo di prova che consente di testare la funzione filtrante, la resistenza agli spruzzi, l’indossabilità, la riutilizzabilità e la compatibilità tessile delle mascherine in tessuto. Le mascherine delle aziende Schoeller Textil AG e Forster Rohner AG sono le prime a ottenere il marchio Testex.

29. Settembre 2020

Un altro passo avanti! I test mostrano per la prima volta delle proprietà di filtrazione e di comfort migliorate su una membrana in nanofibra laminata. Lo strato superiore, quello che protegge dai virus, compromette solo minimamente la respirazione.

6. Novembre 2020

Dopo la verifica Go/No-Go svolta da Innosuisse non ci sono dubbi: andiamo avanti! E procediamo con un approccio scientifico ai nuovi sistemi di filtrazione con una migliore efficienza filtrante e un’elevata indossabilità, tessuti che forniscono una migliore protezione da virus e batteri per rendere le mascherine più sicure e la riutilizzabilità delle mascherine, ai fini di una strategia svizzera sostenibile delle mascherine.

8. Dicembre 2020

La prima mascherina in tessuto riutilizzabile ottiene il riconoscimento di mascherina chirurgica di tipo I nel rispetto della norma EN 14683:2019. L’Empa pubblica anche un primo studio sulla sostenibilità delle mascherine. Dimostra che le mascherine in tessuto di cotone hanno prestazioni migliori rispetto alle maschere chirurgiche in termini di consumo energetico e di bilancio delle emissioni di gas serra. La mascherina chirurgica ha invece prestazioni migliori rispetto alla sua controparte in cotone in termini di consumo di acqua e di impatto ambientale complessivo.

22. Dicembre 2020

Il progetto è in linea con la norma svizzera dell’ASN per le mascherine DIY. Questo standard omogeneo consente alle consumatrici e ai consumatori di confrontare le mascherine in tessuto di diversi produttori in relazione a vari parametri come ad esempio l’efficienza filtrante.

«Grazie al rapido sostegno di Innosuisse, ci siamo mossi molto più dinamicamente in questo impegnativo progetto. Fra le altre cose, abbiamo così potuto organizzare l’intera produzione di mascherine in pochi giorni.»

Prof. Dr. René Rossi

responsabile del laboratorio dell’Empa per lo sviluppo di tessuti intelligenti

Il progetto, della durata di un anno, persegue i seguenti quattro obiettivi di ricerca:

- Elevata efficienza filtrante delle mascherine e al contempo un’elevata indossabilità (permeabilità all’aria e al vapore e comoda vestibilità)

- Efficienti rivestimenti virucidi – non solo per le mascherine, ma anche per i prodotti tessili medicali o le coperture antivirali, ad esempio per i sedili di treni e aerei

- Lunga vita utile: le innovative membrane e i rivestimenti virucidi consentono di indossare le mascherine per più tempo e più frequentemente rispetto ad ora, e si possono lavare a temperature più basse senza perderne l’efficacia protettiva.

- Sostenibilità: le maschere chirurgiche devono diventare riutilizzabili in modo che vengano prodotti meno rifiuti. Sono in corso ricerche anche per produrre mascherine FFP biodegradabili.

Intervista a Emanuel Forster

«Non avremmo mai pensato di produrre un giorno mascherine»

Emanuel Forster

co-CEO Forster Rohner AG

Dall’haute couture e la lingerie in pizzo è passato a produrre mascherine di stoffa. Come sono andate le cose?

A marzo, a un tratto tutti i nostri clienti sono scomparsi dalla scena. In Italia, Francia, Stati Uniti e Regno Unito tutti i negozi hanno chiuso e da un giorno all’altro ci siamo ritrovati con le mani in mano. L’industria della moda dipende fortemente dal contatto personale, dai viaggi, dalle sfilate di moda.

Avendo fabbriche in Cina siamo venuti ben presto a conoscenza del Covid, sapevamo che le mascherine erano un bene raro. Abbiamo ragionato su come utilizzare le nostre macchine da ricamo per la produzione industriale di mascherine. Nella primavera del 2020 la Confederazione si è rivolta alla Federazione tessile e siamo stati invitati a Berna insieme ad altre aziende. Quando la task force ha comunicato i requisiti minimi per le mascherine DIY, noi eravamo pronti: in precedenza avevamo scambiato dei punti di vista con altri operatori del tessile come l’azienda Schoeller e svolto diversi test con l’Empa. Da maggio abbiamo prodotto mascherine insieme.

Il passaggio è stato facile per i vostri collaboratori?

Abbiamo subito creato un team di progetto trasversale ai gruppi (Forster Rohner, Jakob Schlaepfer, vertici trasversali): collaboratori della produzione tecnica, progettisti e persone con dimestichezza nella confezione – un team fantastico, motivato. Un passaggio a cui naturalmente non tutti sono pronti: a qualcuno produrre mascherine è parsa un’idea stupida. Un anno fa, nessuno di noi avrebbe mai immaginato di produrre un giorno mascherine. In più, noi dell’industria della moda siamo abituati a pensare a breve termine e a lavorare in modo molto rapido e flessibile.

Per la sua azienda il coronavirus è stato uno scoglio o un’opportunità?

Anche se fino alla fine dell’anno la produzione di mascherine ci ha aiutato a sbarcare il lunario: siamo ben lontani dalle cifre di attività degli anni normali. Il 2020 è stato per noi un anno molto stressante e snervante. Quelli che lavoravano ancora non erano mai stati così occupati come l’anno scorso. Inoltre, il coronavirus ha colpito duramente la salute di singoli collaboratori e delle loro famiglie. E dopo la crisi alcuni dei nostri clienti non ci saranno più.

A medio termine, però, la pandemia offre anche l’opportunità di qualcosa di nuovo, perché tutto è stato stravolto. Abbiamo impiegato il tempo riflettendo su ciò che potevamo fare in modo diverso e abbiamo accelerato alcuni progetti che avevamo in cantiere, come i progetti edilizi o le ristrutturazioni. E abbiamo pensato a come produrre in futuro in modo più sostenibile, ad esempio utilizzando meno acqua nel processo di tintura.

Quando finirà la pandemia, saremo felici di concentrarci di nuovo in tutto e per tutto sulla moda. Ma, in qualità di membri del progetto ReMask lanciato dall’Empa, studieremo anche la possibilità di utilizzare in futuro le mascherine in tessuto anche in campo medico. Potremo così continuare a sfruttare il vasto bagaglio di esperienze che abbiamo maturato.

Sostegno da Innosuisse

- Progetto d’innovazione